切削加工-ねじ部の製造法

ねじ部の製造法

おおまかに言うとねじの製造工程は、材料の切断・頭部の成形・ねじ部の加工・熱処理・表面処理の5段階に大別されます。なかでもねじの中心となる「ねじ部の加工」には、様々な技術や工夫が凝らされています。

現在、ねじ部の製造法には「切削加工」によるものと「塑性加工(鍛造・転造)」によるものの2つが挙げられます。

(※ねじ部とは、ねじ山が切られた部分を指します)

それぞれメリット・デメリットがあるため、ねじの使用用途や目的に合った製造法が採られています。

ここでは、「ねじ部の切削加工」について見ていきましょう。

金属を削る、切削加工

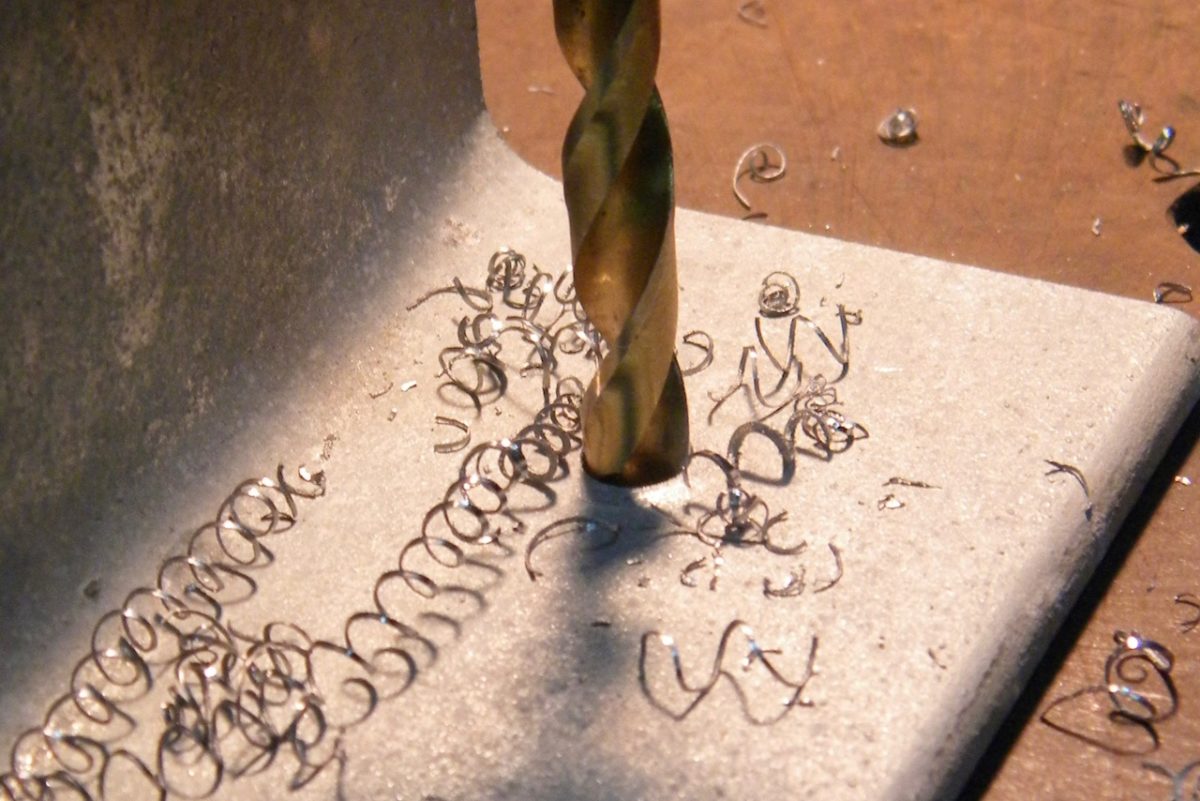

切削加工とは、工具類を用いて材料となる金属(鋼材)などから、対象物を削り取る加工のこと。削ったり、穴を開けたりして、目的の形にしていきます。

切削加工には、固定した鋼材に対して工具を回転させることで加工する「転削」と、固定した工具に鋼材を回転させながら当てて加工する「旋盤加工」の2つの技術が用いられています。

切削加工のメリット

切削加工では鋼材を削ることでねじの山と谷を作るため、加工しやすいというメリットがあります。複雑な形状のねじを作ったり、寸法公差の厳しい特殊ねじを作ったりすることに向いています。

また、金型などを必要としないため、小ロットの生産やサンプル品の生産などにも対応できます。他の加工法では採算が取れない場合にも、切削加工が重宝されます。

切削加工のデメリット

切削加工では鋼材を削るため、加工中に削りくずが発生します。また、元の材料よりも小さなものしか作れず、材料のムダが出るという一面もあります。

このほか切削加工では、鋼材の繊維を途中で切断することになるため、完成した製品の強度に影響を与えるとも言われます。

ねじ販売商社のオノウエ株式会社

ねじ販売商社のオノウエ株式会社